SELECCIÓN DEL

OPERARIO

CALIFICACIÓN

DEL OPERARIO

Existen

3 calificaciones de operarios. Una

calificación de 85 a 99 para operarios inexpertos, calificación de 100 para

operarios de desempeño normal y calificación de 101 a 120 para operarios

expertos.

La

calificación del operario se determina con base en el criterio de quien

califica, que debe asignar una calificación

al operario tomando en cuenta su habilidad y desempeño al realizar la

operación. Luego de determinar la

calificación que se le asigna al operario, se divide dentro de 100 para obtener

el factor de desempeño.

Para

la toma de tiempos se eligen operarios de desempeño normal, por lo que la

calificación es de 100, teniendo un factor de desempeño 1. Este operario debe tener habilidad, esfuerzo,

condiciones y consistencia promedio.

Por

lo general los operarios no superan la calificación de 100 debido a la rotación

de puestos y al cambio de los diseños,

ya que las piezas de cada diseño se trabajan de distinta forma y constantemente los operarios deben

adaptarse a las nuevas operaciones.

MÉTODO PARA LA

TOMA DE TIEMPOS

Debido

a que las operaciones se realizan en intervalos muy cortos de tiempo se debe

hacer uso del método continuo, tomando el tiempo para la elaboración de

varias piezas por estación de trabajo y

dividiendo este tiempo dentro del número de observaciones; de esta forma se obtiene el tiempo promedio por

pieza.

El

número de observaciones se establece por medio de la tabla Westinghouse. Esta tabla ofrece el número de observaciones

necesarias en función de la duración del ciclo y del número de piezas que se

trabajan anualmente. Para este caso se

recomienda la tabla Westinghouse, debido a que esta solo es aplicable a

operaciones muy repetitivas, como el caso de las operaciones del proceso de

elaboración de ropa.

A continuación se

muestra la tabla IV Westinghouse:

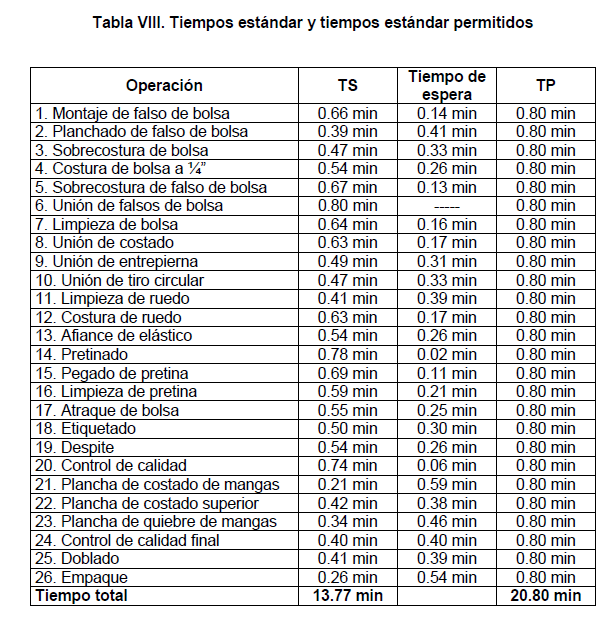

Como

se puede observar en la tabla VII, la sumatoria del tiempo estándar de los

ciclos es igual a 13.77 minutos para 26 operaciones. Por eso el tiempo promedio

por ciclo es igual a 13.77/26= 0.52 min, lo cual es igual a 0.008 horas por

ciclo.

Por

lo general, por cada diseño se fabrican entre 2,000 y 8,000 pantalones al año.

Con

los datos anteriores se obtiene el número de observaciones en la tabla

Westinghouse, buscando el valor de la celda que intersecta la columna de 1,000

a 10,000 (rango de producción por año) con la fila de 0.008 horas (horas por

ciclo). Por lo que el número de observaciones es igual a 30.

CONCESIONES

Las

concesiones son demoras inevitables que quizá no fueron observadas en el

estudio de tiempos, debido a que este se realiza en períodos relativamente

cortos de tiempo. Es por ello que deben compensarse esas pérdidas haciendo

algunos ajustes.

Las

concesiones se determinan a través de la observación directa; y en el proceso

de fabricación de ropa se observaron las siguientes:

Concesiones constantes

Estas

son interrupciones del trabajo necesarias para mantener el bienestar del

empleado, por ejemplo las idas al baño, beber agua, etc. Entre estas

concesiones se encuentran: la concesión personal equivalente a un 5% y la

concesión por fatiga equivalente a un 4%.

Concesiones variables

En

este tipo de concesiones encontramos la concesión por posición incómoda, ya que

los operarios deben agacharse un poco al realizar la operación, y equivale a un

2%. También encontramos la concesión de atención requerida, ya que el trabajo

que realiza cada operario es fino y preciso, esta equivale a un 2%; y por

último encontramos la concesión por monotonía de nivel alto, debido a la

repetición de las operaciones, que es equivalente al 4%.

Sumando

las concesiones obtenemos un total de 17%, lo cual indica que con este

porcentaje de tiempo debemos compensar la fatiga y demoras en el trabajo.

CÁLCULO

DE TIEMPOS

1. Tiempo

cronometrado

Según

la tabla Westinghouse, se debe tomar el tiempo para la elaboración de 30 piezas

por estación, aunque para efectos de este ejercicio, se tomó el tiempo para la

elaboración de 10 piezas en cada estación, ya que solo se pretende dar un

ejemplo del procedimiento para la toma de tiempos. En este caso, para obtener

el tiempo por unidad, se divide el tiempo cronometrado dentro de 10. Los

tiempos cronometrados se muestran a continuación (tabla V).

2.

Tiempo

normal

Este es el tiempo que requerirá un operario

normal para realizar la operación y se determina de la siguiente manera: TN =

TC * C/100, donde TN = tiempo normal, TC = tiempo cronometrado y C =

calificación del operario.

Como se mencionó anteriormente, C = 100. A

continuación se muestra el tiempo normal para cada operación (tabla VI).

Como se puede observar en la tabla anterior, el

tiempo normal es igual al tiempo cronometrado, debido a que la calificación del

operario es igual a 100, por lo que el factor que multiplica al tiempo

cronometrado es igual a 1.

3.

Tiempo

estándar

Este es el tiempo que requiere un operario

calificado y capacitado trabajando a un paso normal para realizar la operación

y está determinado de la siguiente manera: TS = TN + TN*Concesión. Donde TS =

tiempo estándar y TN = tiempo normal. El porcentaje de concesión es igual a

17%, por lo que el valor de la concesión es igual a 0.17, de acuerdo con lo

establecido anterior mente.

A

continuación se muestran los tiempos estándar de cada operación (Tabla VII).

CÁLCULO DE EFICIENCIA

La

eficiencia de la línea está dada de la siguiente forma:

E = (ΣTS/ΣTP)*100

Donde:

E

= eficiencia

TS

= tiempo estándar

TP

= tiempo estándar permitido

El

tiempo estándar permitido es el tiempo de espera para cada operario según el

tiempo del operario más lento.

A

continuación se muestran los tiempos estándar y estándar permitidos (tabla VIII),

así como el cálculo de la eficiencia de la línea.

Explicando

la primera fila de la tabla:

TS

= Tiempo estándar de al operación 1 = 0.66 min.

Tiempo

de espera = TS mayor - TS de la operación 1 = 0.80 – 0.66 = 0.14 min.

TP

= TS de la operación 1 + Tiempo de espera de la operación 1 = 0.66 + 0.14 =

0.80 min.

E =

(13.77/20.80)*100 = 66.20%

La eficiencia de la

línea es de 66.20%.

FORMULARIO

Tiempo

promedio por ciclo =Sumatoria(Tiempo Estándar)/#de operaciones

TN = TC * C/100

Dónde:

TN: Tiempo Normal.

TP: Tiempo del Cronometrado.

C: calificación del operario.

TS = TN + TN*Concesión

Dónde:

TS = tiempo estándar

TN = tiempo normal

E = (ΣTS/ΣTP)*100

Dónde:

E = eficiencia

TS = tiempo estándar

TP = tiempo estándar permitido

CUESTIONARIO

1.

¿Qué es

Estudio de Tiempos?

Esta

actividad implica la técnica de establecer un estándar de tiempo permisible para

realizar una tarea determinada, con base en la medición del contenido de trabajo

del método prescrito, con la debida consideración de la fatiga y las demoras

personales y los retrasos inevitables

2.

¿Qué

operario se debe tomar en cuenta para llevar a cabo el estudio de tiempos?

Se debe elegir un operario promedio.

3.

¿Qué

calificaciones de operarios hay?

Una

calificación de 85 a 99 para operarios inexpertos, calificación de 100 para

operarios de desempeño normal y calificación de 101 a 120 para operarios

expertos

4.

¿Qué

criterios se toman para elegir operarios de desempeño normal?

Este

operario debe tener habilidad, esfuerzo, condiciones y consistencia promedio.

5.

¿Cuáles

son los métodos para determinar el número de observaciones?

·

Por la

tabla de Westinghouse

·

Por

método estadístico

·

Por

el método del Abaco de Lifson

6.

¿Qué

son las concesiones?

Las concesiones son demoras inevitables que quizá

no fueron observadas en el estudio de tiempos, debido a que este se realiza en

períodos relativamente cortos de tiempo.

7.

¿Qué

tipo de concesiones hay en el estudio de tiempos?

·

La concesión personal

·

La concesión por fatiga

·

La concesión por posición incómoda

·

La concesión de atención requerida

·

La concesión por monotonía de nivel alto

8.

¿Qué es

el tiempo Normal?

Este es el tiempo que requerirá un operario

normal para realizar la operación

9.

¿Qué es

el Tiempo Estándar?

Este es el tiempo que requiere un operario

calificado y capacitado trabajando a un paso normal para realizar la operación.

10. ¿Qué es el Tiempo Cronometrado?

Es el tiempo de un trabajador que se estableció

para una determinada operación.